总体工艺流程

膜MEA电极成型产线综述:

1、 PET边框/GDL碳纸//CCM质子膜三种材料通过卷料上料(或片料上料)进行放卷纠偏及净化空气进入,同时进行静电消除工作,材料经过前期工艺处理后被输送到柔性数控裁切机跟前,柔性裁切机根据工艺设置参数进行材料精确裁切,裁切刀具前带有视觉检测功能,实时检测材料的裁切尺寸及刀具的裁切状态,裁切完后进行成品合废品分离输送, PET边框的活性区域裁切的材料比较大可以进行二次使用需要可堆叠收集。所有原料通过机器人进行堆叠。CCM质子膜裁切完成后被输送到催化剂喷涂区域,质子膜在喷涂区域进行隔纸合质子膜分离后进行喷涂,喷涂成品被输送到七合一处等待堆叠工序。

2、 PET边框/GDL碳纸/CCM质子膜材料进入到叠堆工位后,带有CCD视觉检测的机器人,根据堆叠工序进行有序的堆叠和涂胶,(堆叠工序:下工装进入→下工装抽真空→PET边框→GDL碳纸→涂胶→CCM质子膜→GDL碳纸→涂胶→PET边框/GDL碳纸)堆叠和涂胶的工序,堆叠和涂胶工艺均由机直线模组和器人及机械手联合完成的整个堆叠及输送工艺。

3、 PET边框/GDL碳纸/CCM质子膜/三种材料堆叠完成后,机器人根据工序直接将原料吸附到下工装上,堆叠完成后直接将物料送入膜电极七合一工序,真空热压→冷压(上工装返回)→裁切→气密检测的工序,以上工序连续作业,根据材料热封装工艺时间,占用节拍的时间均为热封装和气密检测的时间,热封装和气密检测的时间从30-180秒时间不等,根据工艺确定拉成品的节拍,平均一套MEA膜电极成品最多为3分钟一套成品,成品率为99%。

4、 MEA膜电极经过气密检测后,机械手迅速将成品MEA膜电极迅速移到检测工位进行成品检测,检测完后迅速对MEA进行喷码及扫描,扫描后的信息通过MES系统传送到管理系统,同时另外一个机械手根据扫描的信息将产品放置到成品区或者废品料况,同时下工装返回到初始位置等待下个工序循环。

1.1功能概述

PET边框制备主要卷料或者片料的PET边框来料进行柔性数控裁切工艺,柔性裁切根据指令进行活性区域及外框的裁切,通过工艺工作时间,确保一台设备满足后工序生产需求。通过调整裁切轨迹、调整裁切工艺参数、可以兼容范围内的一切尺寸的裁切、各种形状的PET边框均可裁切,具备人机交互PC界面,各种规格的产品可在程序中快速切换,并具备数据采集的功能。

裁切设备布局参考图

工艺内容

PET边框/GDL碳纸/CCM质子膜以特定幅宽卷料来料形式放卷后进行柔性裁切,裁切任务内外柔性裁切,经纠偏、除尘、张力控制等一系列工序后进行节拍连续裁切,活性区域裁切下来的原料作为成品收集,因为裁切下来的原来比价大可以作为二次利用,进行堆叠打包,边缘裁切的废料落入废料箱,成品通过转运输送到六组合线上等待。

PET边框/GDL碳纸/CCM质子卷料或者片料先送入裁切平台,平台裁切机械手根据视觉定位,迅速进行内外裁切,从而有效保障材料裁切的精度,裁切后输送到六组合设备跟前,机械手根据叠拍进行有效的堆叠。

技裁切术参数

Ø 3.1制框速度: ≥30-40片/min;

Ø 3.2产品合格率:99%;

Ø 3.3走带速度:≤0-100/S;

Ø 3.4来料料卷宽幅:Max 300-800

Ø 3.5来料卷径:Max 500mm;

Ø 3.6来料卷重量:Max 200kg;

Ø 3.7 裁切的尺寸精度:≤±0.05mm;

Ø 3.8 裁切的宽度:100-400

Ø 3.9 裁切的长度 100-600

Ø 3.10 尺寸更换:人工设定参数均可;

Ø 3.11 裁切不产生纤维毛刺及毛边;

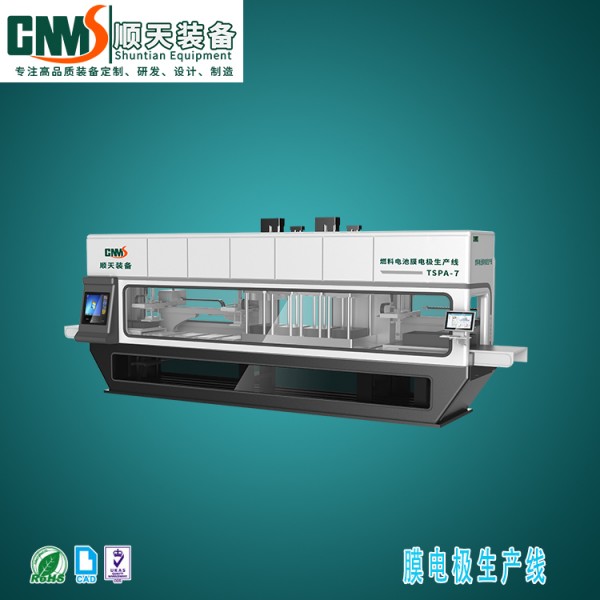

MEA膜电极六合一生产线

1.1功能概述

膜电极七合一或五七合一生产线设备主要用来生产MEA膜电极成型的全套工序,该设备适用于燃料电池膜电极多种材料进入生产线后进行七合一组合后,进入真空热封/冷定型/通口裁切/气密检测工艺成型的专用设备,可在30-180秒合格生产出一套合格的MEA膜电极。调整工艺参数可以兼容在一定尺寸范围内的膜电极制备。具备人机交互PC界面,各种规格的产品可在程序中快速切换,并具备数据采集的功能。

热压/冷却/裁切/气密检测流程

工艺内容

提供特定幅宽的质子膜、碳纸、PET边框/GDL碳纸/CCM质子用输送线或者托盘输送到指定位置,机器人按照程序设定路线进行自动复合吸附输送,输送工艺路线如下:

工艺流程:预备工作原料堆叠涂胶工艺,能够完成七合一或五合一工序,原料通过机器人复合吸附堆叠成品。动作流程如下:工装移入→工装抽真空→机器人取料放料→机器人自动堆叠→机械手涂胶→完成堆叠→工装移入→真空热压→冷压定型→形状裁切→气密检测→机器人取料(工装返回循环)—产品外观检测→喷码→成品堆叠。

1.5;主机技术参数

|

序号 |

名称 |

单位 |

参数 |

备注 |

||

|

1 |

生产节拍 |

S |

30-180 |

根据保压计时会有变动 |

||

|

2 |

PET边框GDL碳纸/CCM质子膜尺寸范围 |

最大长度 |

mm |

100-600 |

范围内任意设定 |

|

|

最大宽度 |

mm |

50-200 |

范围内任意设定 |

|||

|

最薄厚度 |

mm |

≤0.02 |

范围内任意设定 |

|||

|

裁切尺寸 |

最大产品宽度 |

mm |

150*550 |

|

||

|

活性区域裁切精度 |

mm |

<±0.05 |

|

|||

|

PET边框/GDL碳纸/CCM堆叠对齐精度 |

mm |

±0.05 |

|

|||

|

裁切效果 |

|

|

不可产生纤维毛刺及毛边 |

|||

|

张力控制精度 |

N |

±2 |

|

|||

|

良品率 |

|

≥99% |

剔除来料不良 |

|||

|

3 |

七合一MEA制品 |

最大兼容幅宽: |

mm |

300*550 |

|

|

|

GDL 点胶: |

|

在线点胶 |

|

|||

|

点胶位置精度 |

mm |

≤±0.1 |

|

|||

|

胶线宽度 |

mm |

≤1 |

|

|||

|

胶线宽度精度 |

mm |

≤±0.1 |

|

|||

|

七合一料片对齐度: |

mm |

≤±0.1 |

|

|||

|

阴阳极 GDL 得错位:; |

mm |

≤±0.1 |

|

|||

|

压头平行度 |

mm |

≤0.03 |

|

|||

|

最高温度 |

℃ |

200 |

|

|||

|

七合一裁切 |

mm |

±0.03 |

|

|||

|

裁切精度,产品长宽尺寸精度 |

mm |

≤±0.5 |

|

|||

|

配备视觉检测精度± |

mm |

0.1 |

|

|||

|

4 |

成品检测设备 |

上下料方式 |

|

|

自动上下料 |

|

|

视觉检测外形尺寸,精度 |

mm |

≤±0.1 |

|

|||

|

质量检测: |

视觉检测MEA表面质量,识别微孔层残缺,折痕,断裂等缺陷; |

|||||

|

气密性检测 |

|

|

流量检测&压差检测 |

|||

|

流量分辨率 |

ml/min |

0.01 |

|

|||

|

检测压差分辨率 |

KPa |

1 |

|

|||

|

检测重复性 |

|

≤±5%; |

|

|||

|

上下压板平行度: |

mm |

≤0.03 |

|

|||

|

在线阻抗检测:检测精度 |

|

≤±1% |

|

|||

|

良品率≥99%, |

|

|

剔除来料不良 |

|||

|

工作噪音 |

dB |

≤70 |

|

|||

|

系统稳定性: |

|

操作系统灵敏可靠,执行机构动作准确,无卡阻 |

||||

|

设备外观: |

|

外露加工表面不应有锈蚀、磕碰痕迹。电镀件光亮无斑痕、划痕等现象。涂漆面光滑平整; |

||||

|

设备主体颜色 |

|

根据客户需求满足要求。 |

||||

|

5 |

数据处理系统 |

主要功能 |

收集物料信息,采集生产过程参数记录和气密性检测数据与 MEA 产品完成绑定与记录,实现产品的信息可追溯 |

|||

|

完成 MEA 产品条码与部件物料绑定; |

||||||

|

完成 MEA 产品气密性检测数据的采集和记录 |

||||||

|

在显示器显示设备运行状态,生产数据统计,产品的物料与气密检测信息; |

||||||

|

系统稳定性:操作系统灵敏可靠,执行机构动作准确,无卡阻 |

||||||

|

10 |

机械手吸附速度 |

S |

1-4 |

范围内任意设定 |

||

|

11 |

外露加工表面不应有锈蚀、磕碰痕迹。电镀件光亮无斑痕、划痕等现象,涂漆面光滑平整 |

|||||

|

12 |

系统稳定性:操作系统灵敏可靠,执行机构动作准确,无卡阻; |

|||||

您好,欢迎莅临顺天装备,欢迎咨询...